Anvendelse av SMT backend-cellelinjer i 3C-elektronikkindustrien

GREEN er et nasjonalt høyteknologisk foretak dedikert til FoU og produksjon av automatisert elektronikkmontering og halvlederpakking og testing av utstyr.

Vi betjener bransjeledere som BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea og over 20 andre Fortune Global 500-bedrifter. Din pålitelige partner for avanserte produksjonsløsninger.

Overflatemonteringsteknologi (SMT) er kjerneprosessen i moderne elektronikkproduksjon, spesielt for 3C-industrien (datamaskiner, kommunikasjon, forbrukerelektronikk). Den monterer blyfrie/kortlederkomponenter (SMD-er) direkte på PCB-overflater, noe som muliggjør produksjon med høy tetthet, miniatyrisering, letthet, høy pålitelighet og høy effektivitet. Hvordan SMT-linjer brukes i 3C-elektronikkindustrien, og de viktigste utstyrs- og prosesstrinnene i SMT-backend-cellelinjen.

□ 3C elektroniske produkter (som smarttelefoner, nettbrett, bærbare datamaskiner, smartklokker, hodetelefoner, rutere osv.) krever ekstrem miniatyrisering, slanke profiler, høy ytelse,og rask

iterasjon. SMT-linjer fungerer som den sentrale produksjonsplattformen som nettopp adresserer disse kravene.

□ Oppnå ekstrem miniatyrisering og lettvekt:

SMT muliggjør tett plassering av mikrokomponenter (f.eks. 0201, 01005 eller mindre motstander/kondensatorer; finpitch BGA/CSP-brikker) på PCB-er, noe som reduserer kretskortbruk betydelig.

fotavtrykk, totalt enhetsvolum og vekt – en kritisk muliggjører for bærbare enheter som smarttelefoner.

□ Muliggjør høydensitetsforbindelse og høy ytelse:

Moderne 3C-produkter krever komplekse funksjoner, som krever høydensitets-interkonnekt-kretskort (HDI) og flerlags kompleks ruting. SMTs presisjonsplasseringsmuligheter danner grunnlaget

grunnlag for pålitelige tilkoblinger av høytetthetskabling og avanserte brikker (f.eks. prosessorer, minnemoduler, RF-enheter), noe som sikrer optimal produktytelse.

□ Øke produksjonseffektiviteten og redusere kostnader:

SMT-linjer leverer høy automatisering (utskrift, plassering, reflow, inspeksjon), ultrahurtig gjennomstrømning (f.eks. plasseringsrater på over 100 000 CPH) og minimal manuell inngripen. Dette

sikrer eksepsjonell konsistens, høye utbytter og reduserer enhetskostnadene betydelig i masseproduksjon – perfekt i tråd med 3C-produkters krav til rask time-to-market og

konkurransedyktig prising.

□ Sikre produktets pålitelighet og kvalitet:

Avanserte SMT-prosesser – inkludert presisjonstrykk, plassering med høy nøyaktighet, kontrollert reflow-profilering og grundig inspeksjon på linjen – garanterer konsistens og

pålitelighet. Dette reduserer betydelig defekter som kalde skjøter, brodannelse og feiljustering av komponenter, og oppfyller dermed 3C-produktenes strenge krav til driftsstabilitet i tøffe forhold.

miljøer (f.eks. vibrasjon, termisk sykling).

□ Tilpasning til rask produktiterasjon:

Integreringen av prinsippene for fleksible produksjonssystemer (FMS) gjør det mulig for SMT-linjer å raskt veksle mellom produktmodeller, og dynamisk respondere på den raskt utviklende utviklingen.

kravene fra 3C-markedet.

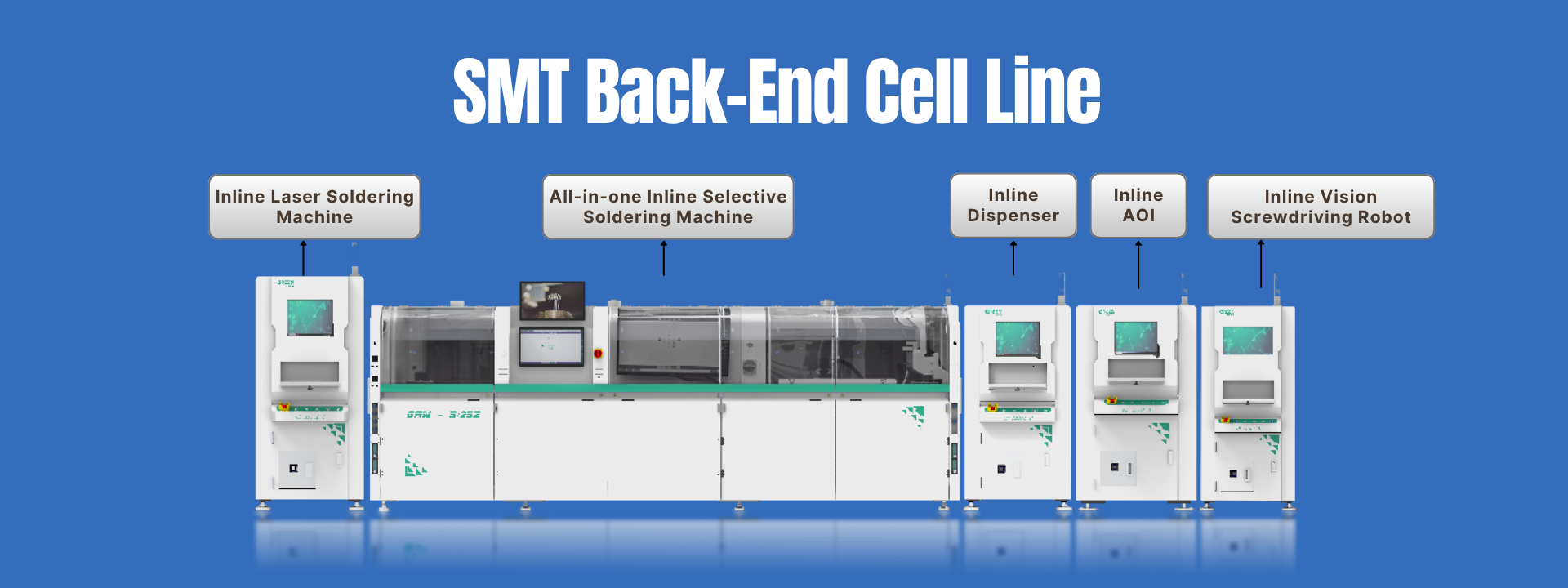

Laserlodding

Muliggjør presisjonstemperaturkontrollert lodding for å forhindre skade på termosensitive komponenter. Bruker berøringsfri prosessering som eliminerer mekanisk stress, og unngår komponentforskyvning eller PCB-deformasjon – optimalisert for buede/uregelmessige overflater.

Selektiv bølgelodding

Fylte PCB-er går inn i reflow-ovnen, hvor en nøyaktig kontrollert temperaturprofil (forvarming, bløtlegging, reflow, avkjøling) smelter loddepastaen. Dette muliggjør fukting av pads og komponentledninger, og danner pålitelige metallurgiske bindinger (loddeskjøter), etterfulgt av størkning ved avkjøling. Håndtering av temperaturkurven er avgjørende for sveisekvalitet og langsiktig pålitelighet.

Helautomatisk høyhastighets inline-dispensering

Fylte PCB-er går inn i reflow-ovnen, hvor en nøyaktig kontrollert temperaturprofil (forvarming, bløtlegging, reflow, avkjøling) smelter loddepastaen. Dette muliggjør fukting av pads og komponentledninger, og danner pålitelige metallurgiske bindinger (loddeskjøter), etterfulgt av størkning ved avkjøling. Håndtering av temperaturkurven er avgjørende for sveisekvalitet og langsiktig pålitelighet.

AOI-maskin

Inspeksjon av AOI etter reflow:

Etter reflow-lodding bruker AOI-systemer (Automated Optical Inspection) høyoppløselige kameraer og bildebehandlingsprogramvare for automatisk å undersøke loddefugens kvalitet på PCB-er.

Dette inkluderer å oppdage feil som:Loddefeil: Utilstrekkelig/for mye lodding, kalde skjøter, brodannelse.Komponentfeil: Feiljustering, manglende komponenter, feil deler, reversert polaritet, tombstoning.

Som en kritisk kvalitetskontrollnode i SMT-linjer sikrer AOI produksjonsintegritet.

Synsstyrt inline-skrumaskin

Innenfor SMT-linjer (Surface Mount Technology) fungerer dette systemet som et ettermonteringsutstyr, som fester store komponenter eller strukturelle elementer på PCB-er – for eksempel kjøleribber, kontakter, husbraketter osv. Det har automatisert mating og presisjonsmomentkontroll, samtidig som det oppdager defekter, inkludert manglende skruer, kryssgjengede festemidler og avisolerte gjenger.